UN Savoir-faire D’EXCEPTION

Nos fabricants

La transparence étant au centre de nos valeurs, nous vous invitons à plonger au cœur de nos ateliers et de la création de nos produits. En France et en Europe, ils véhiculent un savoir-faire d’exception en transformant et valorisant de superbes matières premières sélectionnées avec attention. Le tout dans le respect de nos engagements sociaux et environnementaux qu’ils partagent.

Literie au confort exceptionnel

Matelas, oreillers et assises des canapés & poufs PALM

L’expertise du latex naturel

Riche d'un savoir-faire d'exception, notre fabrique de latex naturel a pour objectif d'offrir le meilleur du confort naturel avec une qualité irréprochable. Grâce à la haute qualité de la matière naturelle utilisée, elle crée des produits sains, naturels, durables et certifiés par des organismes indépendants. Labellisée Eurolatex, elle fait partie des trois fabriques européennes à transformer et valoriser le latex 100% naturel et bénéficie d'une reconnaissance non négligeable.

Année de création : 1955, reprise de l’activité de Mario en 2017

Lieu : Milan, Italie

Savoir-faire : Transformation du latex 100% naturel

Responsable de l’atelier : Sergio

Produits créés : Matelas, oreillers et assises des canapés & poufs PALM

Certifications : Eurolatex, Catas

Matelas, oreillers et assises des canapés & poufs PALM

Housse des matelas et oreillers en latex naturel

L’excellence de l’artisanat italien

Véritable référence sur le marché international et partenaire historique de notre fabrique de latex 100% naturel, notre fabricant conçoit les housses de nos matelas et oreillers en latex. Grâce à l’expérience de ses artisans passionnés et un engagement constant à innover, il propose des produits à la qualité irréprochable.

Encouragé par les valeurs de Kipli à proposer des produits naturels de qualité, il crée des housses saines, 100% naturelles et entièrement réalisées à la main pour offrir à nos produits une finition d’exception.

Année de création : 1952

Lieu : Turin, Italie

Savoir-faire : Création de housses en matières naturelles

Responsables de l’atelier : Paolo et Luigi

Produits créés : Housse des matelas et oreillers en latex naturel

Certifications :Eco-Institut

Housse des matelas et oreillers en latex naturel

Gammes AVA, NOVA, MALO, JAVA et table MAIA

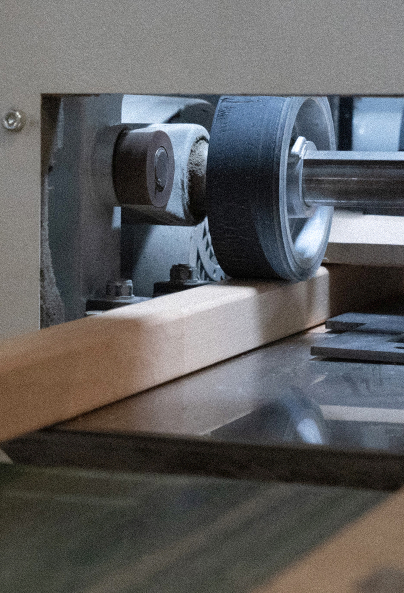

La passion du travail du bois

Uni depuis trois générations autour d'une passion : le Hêtre, notre artisan crée du mobilier durable et respectueux de l'environnement grâce à un savoir-faire d'excellence. Passionné, il cultive, exploite, transforme et valorise cette essence noble pour une production locale, durable et 100% française.

Dans une démarche écologique afin de réduire leur empreinte environnementale, notre atelier réutilise les chutes de bois et sciures pour chauffer ses installations.

Année de création : 1946

Lieu : Picardie et Normandie, France

Savoir-faire : Exploitation et transformation du bois de hêtre

Responsable de l’atelier : Mathieu

Produits créés : Gammes AVA, NOVA, MALO, JAVA et table MAIA

Certifications : PEFC et Bois de France

Gammes AVA, NOVA, MALO, JAVA et table MAIA

Gamme LUCA

La tradition artisanale italienne

Animé par la passion de l'artisanat et de la transmission, notre artisan italien place un savoir-faire ancestral au cœur de sa fabrication. Avec une production humaine et responsable réalisée à la main, il lutte contre la surproduction en créant des pièces uniques.

Grâce à des techniques d’assemblage traditionnelles, il imagine avec Kipli des produits 100% en bois et ne contenant aucune visserie.

Année de création : 1972

Lieu : Turin, Italie

Savoir-faire : Travail du bois

Responsable de l’atelier : Luca

Produits créés : Gamme LUCA

Certifications : Forêts gérées durablement

Gamme LUCA

Lit coffre et sommier tapissier OTTO

L’excellence du savoir-faire français

Expert reconnu dans le travail du bois, notre fabricant s’engage à proposer des produits de qualité grâce à un savoir-faire ancestral. Convaincue que la sélection des matières est primordiale, cette entreprise familiale sélectionne des partenaires d'exception.

Pour les créations Kipli, elle travaille aux côtés de Lemaitre Demeestere, expert dans le tissage du lin depuis 1835. Un gage d'excellence et d'engagement grâce à une production 100% française.

Année de création : 1878

Lieu : Orléans, France

Savoir-faire : Travail artisanal du bois

Responsable de l’atelier : Henri

Produits créés : Lit coffre et sommier tapissier OTTO

Certifications : PEFC et Bois de France

Lit coffre et sommier tapissier OTTO

Futon naturel et matelas en laine

Au coeur de l’Aveyron

Niché au cœur de l'Aveyron, notre artisan passionné, a repris une institution historique. Tous les produits Kipli y sont réalisés à la commande grâce aux méthodes traditionnelles et artisanales. Le tout créé à partir de matières premières locales et biologiques, dont la laine, une ressource naturelle inépuisable, provenant d'éleveurs situés à moins de 100 km de la fabrique. La garantie d'une qualité irréprochable, d’une production ultra-locale et du plus faible impact écologique possible.

Année de création : 1896

Lieu : Aveyron, France

Savoir-faire : Conception artisanale de futons 100% naturels

Responsable de l’atelier : Jean-Michel

Produits créés : Futon naturel et Matelas en laine

Futon naturel et matelas en laine

Gamme LIVIA

L’excellence du travail du chêne

Passionné depuis toujours par le travail du bois de chêne massif, notre atelier allie savoir-faire artisanal et nouvelles technologies. Cette entreprise familiale met en avant la volonté de travailler de manière éthique avec des matériaux de qualité cultivés dans le respect de l'environnement.

Engagée, elle maîtrise l'entièreté de sa production en mettant un point d'orgue à sélectionner des partenaires experts de confiance.

Année de création : 1968

Lieu : Haute-Marne, France

Savoir-faire : Transformation du bois de chêne

Responsable de l’atelier : Charles

Produits créés : Gamme LIVIA

Certifications : PEFC et Bois de France

Gamme LIVIA

Derrière chaque produit Kipli se cache de nombreuses valeurs mais surtout des artisans passionnés par le travail du bois, du latex, du tissage, et bien d’autres.

Mobilier conçu pour durer

Gamme de canapés et poufs PALM

Entre engagement et qualité française

Située dans le Nord de la France, cette entreprise familiale revendique un savoir-faire d'excellence et une fabrication française. Depuis près de 20 ans, elle s'inscrit dans une démarche durable de « Fabrication Française », constituante d’un savoir-faire d’excellence et de précision. Ses canapés bénéficient d'une finition à la main afin de sauvegarder la qualité supérieure des produits. Poussé par la même mission que Kipli, notre partenaire s’engage à respecter une production responsable.

Pour la création des produits Kipli, elle travaille main dans la main avec notre fabrique de latex 100% naturel qui crée les assises et Lemestre Deemester, expert dans le tissage du lin depuis 1835, pour des housses de qualité en lin français. La garantie de créations durables d’exception.

Année de création : 1965

Lieu : Nord de la France

Savoir-faire : Spécialiste de la création de canapés

Responsable de l’atelier : Eric

Produits créés : Gamme de canapés et poufs PALM

Certifications : Origine France Garantie

Gamme de canapés et poufs PALM

Chaises MAIA

Rencontre avec la menuiserie traditionnelle

Menuisier spécialisé dans la création de chaises depuis près d’un siècle, notre fabricant de chaises témoigne d'un savoir-faire artisanal d'excellence. Situé en France, il transforme et magnifie le bois de hêtre local pour une production 100% française, responsable et une qualité irréprochable pour une longévité parfaite. Chaque pièce bénéficie d'une finition à la main afin de sauvegarder la qualité supérieure et la durabilité des produits.

Adhérant aux valeurs de Kipli, notre partenaire assure une traçabilité complète, de la matière première à la fabrication, pour un produit d’exception.

Année de création : 1935

Lieu : Nord de la France

Savoir-faire : Expert du mobilier en bois aux finitions artisanales

Responsable de l’atelier : Pierre

Produits créés : Chaises MAIA

Certifications : Bois de France

Chaises MAIA

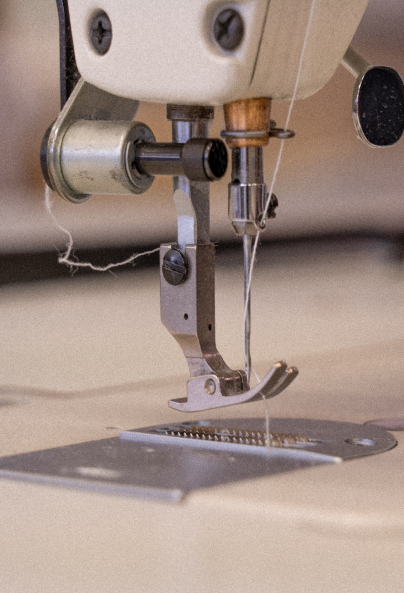

Oreillers et couettes de confection française

Oreiller et Couette en plumes recyclées & duvet

Entre douceur et savoir-faire d’excellence

Labellisée Patrimoine Vivant grâce à un savoir-faire ancestral de plus de 170 ans, notre partenaire crée des couettes de qualité supérieure grâce à la pureté de ses matières premières d'exception. Engagé pour la préservation de son expertise, l'art de magnifier le duvet, il place l'humain et le bien-être animal au cœur de la création.

Chaque produit créé pour Kipli est 100% naturel et réalisé à partir de plumes et duvet traités et recyclés au sein de l’entreprise afin de garantir une qualité constante et une traçabilité irréprochable.

Année de création : 1850

Lieu : Auvergne Rhône-Alpes, France

Savoir-faire : Mise en valeur du duvet

Responsable de l’atelier : Ludovic

Produits créés : Oreiller et Couette en plumes recyclées & duvet

Certifications :Entreprise Labellisée Patrimoine Vivant

Oreiller et Couette en plumes recyclées & duvet

Couettes 4 saisons, tempérée, légère et bébé naturelle

La naturalité et l’innovation

Entreprise innovante et locale concevant depuis plus de 150 ans des couettes de qualité, notre partenaire met un point d'honneur à mettre en avant le savoir-faire et l'expertise. Portée par les mêmes valeurs que Kipli, elle est impliquée dans la protection de l’environnement et s’engage à n’utiliser que des matériaux sains et labellisés.

Dans une volonté de proposer une alternative saine au marché, elle crée avec Kipli des couettes en Tencel® et coton biologique et assure une production saine et responsable.

Année de création : 1870

Lieu : Auvergne Rhône-Alpes, France

Savoir-faire : Création de couettes

Responsable de l’atelier : Mélanie

Produits créés : Couettes 4 saisons, tempérée, légère et bébé naturelle

Couettes 4 saisons, tempérée, légère et bébé naturelle

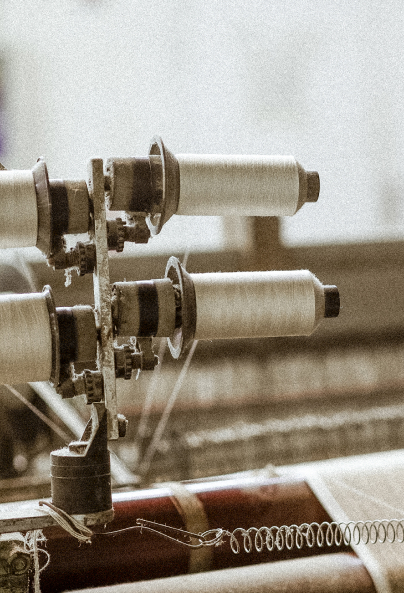

Linge de lit à la douceur unique

Parures en lin et coton biologique

L’expertise du linge de maison

Passionné par le travail du fil de coton et de lin, notre fabricant crée depuis plus de 25 ans des textiles dédiés au linge de maison haute de gamme. Basé près de Porto au Portugal, région reconnue pour son savoir-faire historique, son ambition est de créer une large gamme de produits durables et d'une extrême qualité.

Porté par des valeurs identiques à celles de Kipli, il accorde une attention particulière à la sélection de ses matières premières naturelles et assure la traçabilité de ses produits à travers les certifications Oeko-Tex® pour des nuits saines.

Année de création : 1989

Lieu : Porto, Portugal

Savoir-faire : Spécialiste en linge de maison

Responsable de l’atelier : Cristina

Produits créés : Parures en lin et coton biologique

Parures en lin et coton biologique

Plaid en gaze de coton biologique TIO

L’excellence du tissage textile

Engagé depuis sa création, notre fabricant portugais rejoint les valeurs de Kipli et place la durabilité et le respect de l'environnement au premier plan dans le développement de ses produits. Une démarche écoresponsable traduite par de nombreuses pratiques durables, un sourcing de matières premières précis et des relations vertueuses avec ses partenaires.

Avec pour mission de produire des textiles de qualité supérieure, cette entreprise familiale a su allier innovation dans ses techniques de fabrication tout en conservant de réelles valeurs environnementales. Durables, qualitatifs et certifiés, ses produits garantissent des intérieurs sains et à l’image de Kipli.

Année de création : 1995

Lieu : Porto, Portugal

Savoir-faire : Expert en textile intérieur de haute qualité

Responsable de l’atelier : Luis

Produits créés : Plaid en gaze de coton biologique TIO

Plaid en gaze de coton biologique TIO

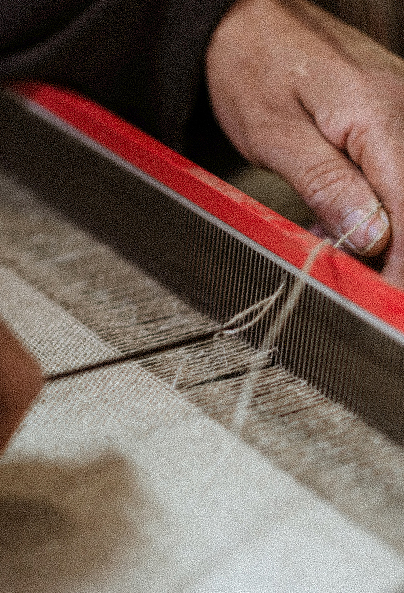

Rideau en lin ALYA et Voilage en lin ALTO

L’innovation au service du naturel

Tisseur-créateur de génération en génération, notre partenaire français reconnu dans toute l'Europe, allie tradition et savoir-faire. Engagé depuis toujours, il favorise la durabilité et les innovations écoresponsables qu'il associe à l’esthétique de ses créations afin de s’adapter aux enjeux écologiques de demain.

Grâce à une sélection de matières premières françaises et une production locale, il valorise l'emploi local et la transmission d’une expertise maîtrisée depuis près de 120 ans. Des valeurs chères à Kipli qui s’est tourné vers l’un des derniers fabricants français pour imaginer nos rideaux et voilages en lin.

Année de création : 1904

Lieu : Auvergne Rhône-Alpes, France

Savoir-faire : Spécialiste du tissage pour rideaux et voilages

Responsable de l’atelier : Laurie

Produits créés : Rideau en lin ALYA et Voilage en lin ALTO

Rideau en lin ALYA et Voilage en lin ALTO

Protège-matelas en coton bio et Protège-matelas imperméable

La tradition de l'industrie vosgienne

Au cœur des Vosges, une région reconnue pour sa production textile, notre partenaire a su conserver son savoir-faire basé sur plusieurs générations de travailleurs experts et passionnés. Depuis plus de 180 ans, l'entreprise, leader dans son domaine, conçoit des protections de literie de haute qualité dans leur entièreté à partir de matières naturelles certifiées pour assurer la longévité de vos matelas.

Fort de nombreuses valeurs humaines, notre partenaire favorise l’emploi local et l'insertion sociale d'une dizaine de personnes. Un engagement sociétal qui donne un sens supplémentaire à une production de qualité.

Année de création : 1837

Lieu : Vosges, France

Savoir-faire : Spécialiste et leader français de la protection de literie

Responsable de l’atelier : Marie

Produits créés : Protège-matelas en coton bio et Protège-matelas imperméable

Certifications :ECOCERT

Protège-matelas en coton bio et Protège-matelas imperméable